铜版纸是一种高档印刷用纸,被广泛应用于书刊、手提袋、标签、碗面盖等商品的印刷。铜版纸的印刷方式主要有胶印、柔印及数字印刷,但对于大批量的精美图文印品订单,这3种印刷方式就略显不足,而使用金属印版的凹印方式,不仅印版耐印率高、印刷效能好,而且对原稿复制也非常完整。但铜版纸的凹印难度较大,容易出现印刷质量问题,如高光部分丢失网点、实体部分饱和度差、套印偏差等。

本文,笔者将从铜版纸选择、制版工艺、印刷工艺3个方面阐述如何提升铜版纸的凹印质量。

铜版纸选择

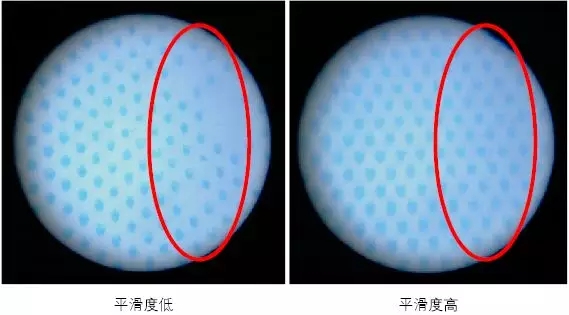

铜版纸的性能对凹印质量影响最为关键,选择合适的铜版纸对提升凹印质量非常重要。影响凹印质量的主要因素有:铜版纸印刷面的平滑度及光泽度、白度、含水量。凹印线数高,属高精度印刷,要求铜版纸印刷面平滑度高、光泽度好,否则会出现上墨不良或丢失网点现象,如图1所示。

图1 不同平滑度铜版纸的印刷效果

1.平滑度及光泽度

通常用于凹印的铜版纸平滑度不低于500s,用60°角测试光泽度应大于65%。

2.白度

铜版纸的白度指受到光线照射后反射光线的能力,是铜版纸本身的固有特性。白度会影响色差,选择时要对照标准样进行纸张白度的对比检测,减少印刷调色的困难,同时还要求纸张白度均匀性良好。在没有标准样的铜版纸凹印时,建议使用白度在90%以上的铜版纸。因为白度低的铜版纸,不能真实表现印刷品明暗部分的反差,难以复制精美的原稿效果。而白度高的铜版纸,能准确再现油墨的色彩特征,几乎可以反射所有光线,提升墨迹的反差,客观、真实地反映图文色彩。

3.含水量

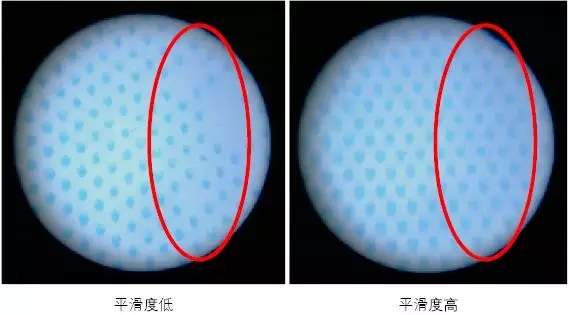

纸张是一种吸湿材料,其含水量与所处环境相关。铜版纸含水量的不平衡会导致纸张卷曲以及尺寸变化,这种变化会带来套印偏差。因此,一般要选择受水分变化影响较小的铜版纸进行凹印,可以用铜版纸的水中伸缩率来表征,或采用简易的测试方法一“划十字线法”测试,即对干燥前后的铜版纸分别划十字线,进行对比测试,卷曲变化越小越利于套色。测试示意图如图2所示。

图2 “划十字线法”测试铜版纸含水量

制版工艺

制版时要依据原稿图文做变化处理,一般将细小文字或者镂空文字做激光雕刻版,这样文字印刷再现效果好,还可以提升上墨量。不同雕刻方式凹版印刷铜版纸的效果如图3所示。

图3 不同雕刻方式凹版印刷铜版纸的效果

在印刷机色数允许的情况下,尽量做专色,不仅方便颜色的调整,而且可以使上墨量高、色彩饱和度好。对于一些特殊图文的分色处理,如大面积高光浅网,也建议做专色版,避免上墨不良或网点丢失现象。三色以上的叠色印刷图文,也考虑用专色印刷,避免因撞网引起龟纹。

加网线数的选择,可以根据具体图文做处理。

处理方式

细小图文用高线数,一般在200~254lpi,保证文字清晰。大面积实地印刷用低线数,一般在165~180lpi,保证上墨量大、图文饱和度高。高光浅网部分通过加深网成10%~20%和降低加网线数5%~10%,避免网点丢点。套色光标的制版,要求每一色都做实地版,并加深雕刻,有利于凹印设备的套色电眼识别。由于铜版纸上墨效果比塑料薄膜差,整体加网线数要降低,网穴开口要增大5%,利于油墨转移。

要精准套印,须重视铜版纸对每一色版的整体缩放,根据印刷设备参数、印刷环境以及既定的纸张特性进行缩放调整。

具体操作

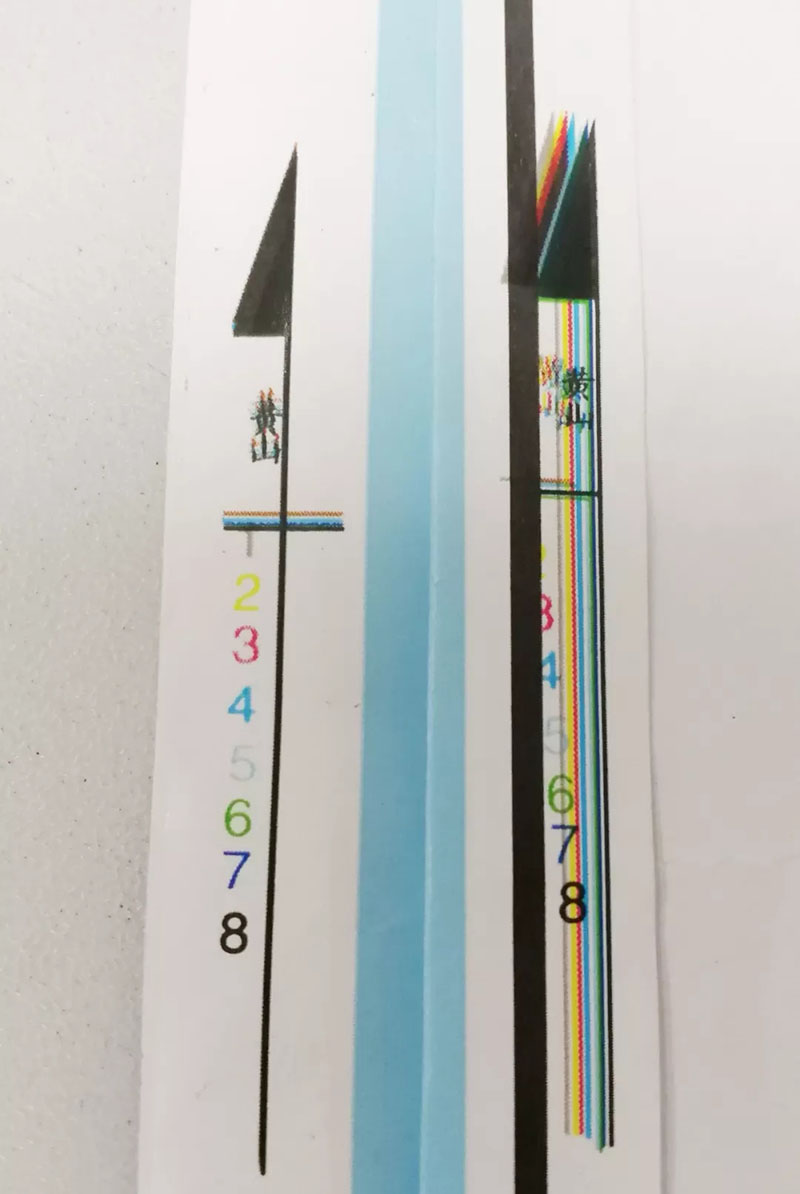

一般先预制一套不做缩放的印版并进行印刷,记录好印刷环境以及印刷的速度、张力、压力等工艺参数,并发挥该印刷设备的最大套色水平,达到稳定的效果。在印刷预制印版过程中,纸张会出现各色序左右套印不一致现象,如图4所示,根据该现象重新进行各色序制版的版面缩放。

图4 无缩放凹版铜版纸印刷的左右套色偏差

印刷工艺

在铜版纸印刷过程中,需要控制的主要工艺参数有3个:干燥工艺、印刷压力、印刷速度。

1.干燥工艺

干燥工艺的控制不仅要考虑油墨的干燥效果,还要考虑干燥导致的纸张含水量变化。含水量变化规律是:含水量增加时,纸张会伸长变软;含水量减少时,纸张会缩短变硬。这种变化规律对机组式的凹印套色十分不利,因为每一印刷单元都要经过烘道干燥后才进行套色,这样就会因纸张水分变化导致印刷版面的尺寸不稳定。

解决措施

一般是在印刷设备上预留一组印刷单元只进行干燥而不上油墨,从第二组印刷单元开始上墨印刷,这样纸张经过预干燥后,含水量在各印刷颜色单元间的变化就很小,几乎不影响套色。

2.印刷压力

印刷压力过小,就不能完全将所需油墨转移到铜版纸表面,造成实地网点不实,高光浅网丢点;反之压力过大,会造成印刷网点增大、油墨局部堆积、纸张拉毛、图像颜色变深、暗调并级,印刷设备滚筒部件磨损等印刷质量及设备磨损问题。因此,在实际印刷时,通常要求在油墨全部转移的前提下,印刷压力越小越好,这就产生了一个能够保证油墨转移质量的最佳印刷压力范围,一般控制在2000~2500N。

3.印刷速度

印刷速度对印刷质量的影响主要体现在油墨转移和油墨干燥。一般要求在油墨完全干燥情况下,印刷速度尽量快些,这样有利于油墨转移。使用印刷适性好的铜版纸,运用专门的凹版制版工艺,采用干燥效果好的油墨,印刷速度可达200m/min。

综上所述,铜版纸的凹印质量控制需从设计输入开始,选择印刷适性好的铜版纸,并与制版厂家一起根据原稿样品和所确定的印刷设备性能来确定合适的制版工艺,要尽可能稳定印刷工艺和印刷环境,做到多因素固定,这样就可以循序渐进地提升印刷品的质量。通过实施这些提升质量的控制方法,再配合专用的油墨,就可使铜版纸凹印的高光浅网部分品质完全达到静电吸墨的印刷效果。

此文章转载于"金合彩烫金纸电化铝"微信公众号,如有侵权,请联系我们进行删除